天然气井口套管头安装规范

1 概述

套管头是连接套管与井口装置重要装备,其主要作用:

1.1 钻井作业中,为液压防喷器提供标准的下部井口连接法兰;

1.2 通过悬挂器悬挂和支撑油层套管的重量和防喷器组(或采油树)的重量;

1.3 提高钻井井口装置的稳定性;

1.4为释放可能储藏的两层套管柱间的压力提供出口,在紧急情况下可向井 内泵入液体,并可监测压力。

1.5 可进行钻采特殊作业,如:a.从侧孔补注水泥,以提高固井质量;

b.酸化压裂时,从两侧孔注入压力液体,

以平衡套管内、外压强。

2 基本参数

2.1 执行标准:GB/T22513《石油井口装置 套管头和采油树》及 API 6A 产 品规范;

2.2 型号:T9-5/8″×5-1/2″-10000psi 防硫采气套管头或T9-5/8″×5-1/2″-5000psi防硫采气套管头

2.3 工作压力: 10000PSi (70MPa)或5000PSi (35MPa)

2.4 工作温度: LU (-46-121℃)

2.5 规范级别: PSL2

![]() 2.6 连接法兰型号: 6BX 135/ ″*10000PSi(70MPa)或6BX 135/ ″*5000PSi(35MPa)

2.6 连接法兰型号: 6BX 135/ ″*10000PSi(70MPa)或6BX 135/ ″*5000PSi(35MPa)

2.7 旁通直径: 2LP

![]() 2.8 连接套管外径: 244.5mm(95/8 ″)

2.8 连接套管外径: 244.5mm(95/8 ″)

![]() 2.9 连 接 方 式:95/8 ″下卡瓦

2.9 连 接 方 式:95/8 ″下卡瓦

2.10 公 称 通 径: 225.5mm

![]() 2.11 悬挂套管尺寸: 51/2 ″套管

2.11 悬挂套管尺寸: 51/2 ″套管

2.12 套管头高度:520mm

3 工作原理及特点

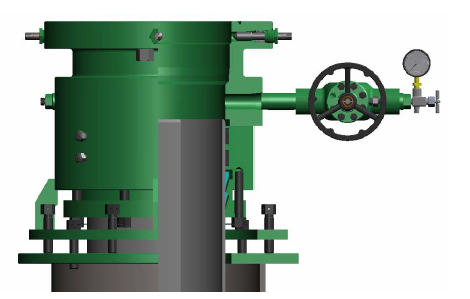

3.1 套管头由底法兰壳体和悬挂器组成,结构简单,悬挂能力强,橡胶圈 安装方便,密封安全可靠。

3.2 套管头底法兰外壳下部通过下卡瓦与套管柱联接,上部通过标准法兰连 接四通及防喷器。

3.3 法兰壳体两侧面有两个对称的,符合 API 6A 标准的 2LP 旁通接口,分别装有缓冲器和压力表,可用来检测环空压力和可用来补挤水泥或释 放两层管柱之间的压力及进行其他作业。

第二部分

1 安装原则

1.1 上面一等套管头上法兰面高出井架基础面15±20mm。

1.2 每次套管头安装后,内控管线都能从井架底座内平直接出。

1.3 每次套管头安装后,应保证防喷器组有足够的安装空间。

1.4 表层套管下入后,应以转盘中心为准对套管头进行校正,确保天车、转盘、表层套管头三者中心线偏差≤10mm。

2 准备工作

2.1 确认套管头及其附件完好、齐全,并与设计一致。

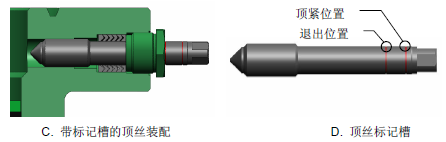

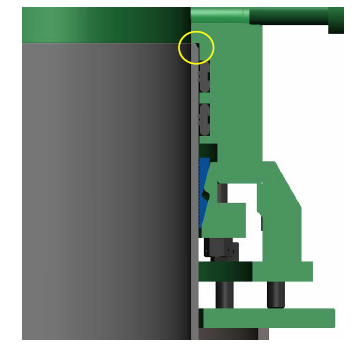

2.2 检查套管头上部顶丝,测量并记录顶丝两种工作状态下的外露长度,按照顶紧的标记指示 槽将顶丝置于退出状态。

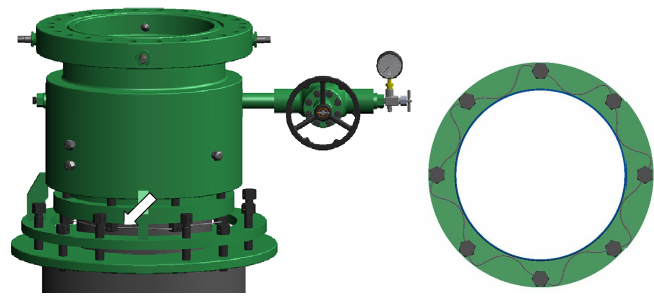

图一 顶丝开关两种工作状态指示

2.3 测量相关尺寸并记录,计算井口装备安装高度,判断净空高度是否满足要求。

2.4 清洗、检查、保养卡瓦总成,调节卡瓦螺钉,以不激发密封件为准。

2.5 清洗检查套管头密封圈(BT 密封或 P 密封)有无裂纹和损伤,并在密封圈和密封部位涂抹 润滑脂。

图二 套管头密封件

2.6 将 BT 或P密封圈装入密封槽,并保持清洁。

2.7 将顶丝全部退出。

2.8 检查配套工具是否满足施工要求。

3 安装步骤

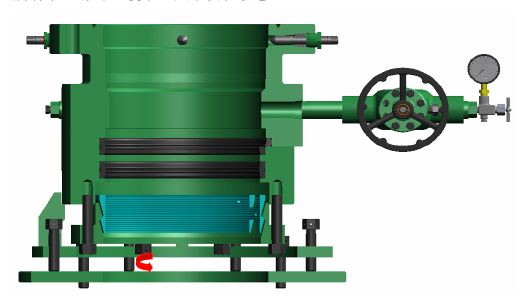

9-5/8〞卡瓦式表层套管头的安装

3.1 确定30〞导管切割高度

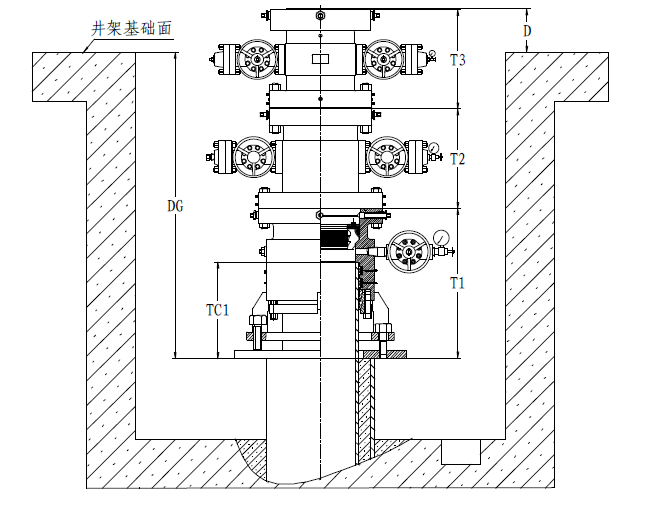

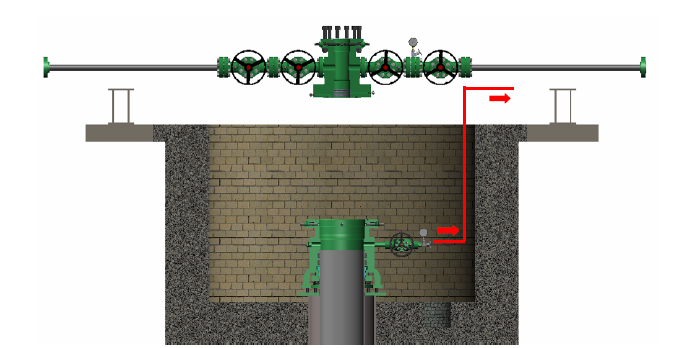

3.1.1 确定导管切割高度:DG=T1+T2+T3+30-D

DG:导管理论切割高度。

T1: 表层套管头深度。

T3:其二层套管头深度。

30mm:为表层套管头调节间隙。

D:结尾一层套管头上法兰面高出基础面的高度,一般为30mm。

图三 安装示意图

3.1.2 校核导管割口高度:导管割口高度确定后,校核每次套管头安装口钻井四通旁通口中心线的高度,以保证每次套管头安装好后内控管线都能平直接出钻井底座。如果不能满足上述条件,则要调整尺寸D,直至满足要求。

3.2 30〞导管切割

3.2.1 表层套管下完固井结束后,应排尽切割线高度以上部分泥浆。

3.2.2 清洁导管,按计算高度划线,用气焊切割导管。

3.2.3 打磨导管端面,确保水平误差不大于1mm。

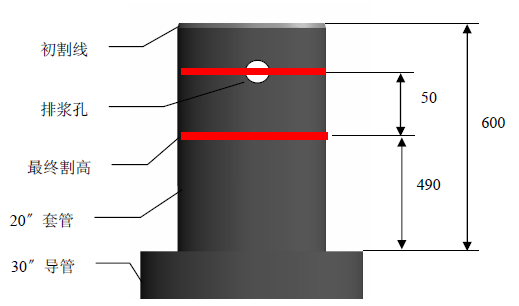

3.3 表层套管的切割

3.3.1 计算表层套管切割高度。

3.3.2 确定套管切割高度并划线:TG1=TC1+30mm。

图四 套管切割高度(TG1=490时)

3.3.3 在9-5/8〞表层套管切割线以上50mm打孔,排放表层套管内泥浆。

3.3.4 在9-5/8〞表层套管切割线以上50mm处粗割套管。

3.3.5 吊出上部导管和套管。

3.3.6 清除切割线200mm以下套管内的泥浆。

3.3.7 使用套管切割机精确切割表层套管。

3.3.8 打磨表层套管切口端面,确保水平误差不大于1mm。

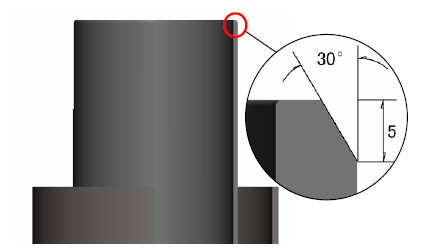

3.3.9 使用坡口机对套管进行外倒角,坡口为5×30°。

图五 表层套管倒角

3.3.10 测量套管头切割面的水平度,要求切口水平误差不大于1mm。

3.3.11 对倒角以下180mm高的套管表面打磨光洁,在坡口处涂上润滑脂。

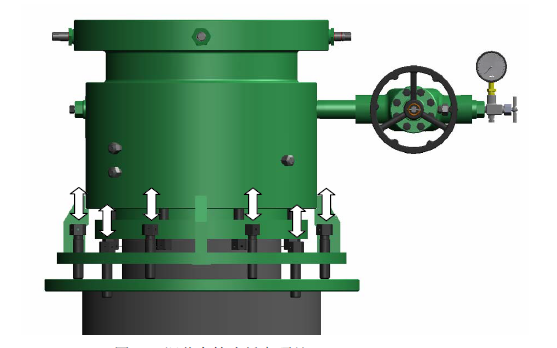

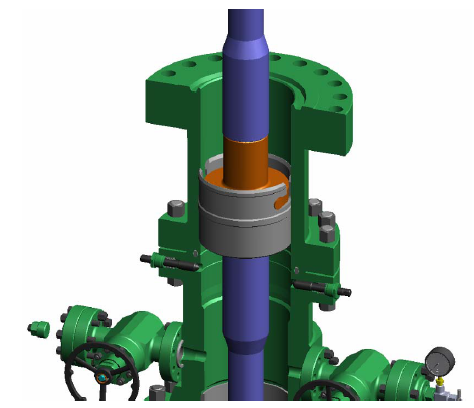

3.4 9-5/8〞表层套管头及WD卡瓦的安装

3.4.1 卸松9-5/8〞WD所有卡瓦螺丝,使卡瓦处于松弛状态。

图六 卸松9-5/8〞WD所有卡瓦螺丝螺钉

3.4.2 将套管头平稳吊至井口并保持水平,缓慢放下,直至套管头台肩与套管上端面接触。

图七 安装表层套管头

3.4.3 校正套管头,使套管头旁通阀中心线与内控管线出口中心线方向一致。

图八 出口方向一致

3.4.4 调节套管头托盘顶丝,使法兰面水平误差≤1mm。

图九 调节套管头托盘顶丝

3.4.5 注意:在整个操作过程中注意防止井内落物。

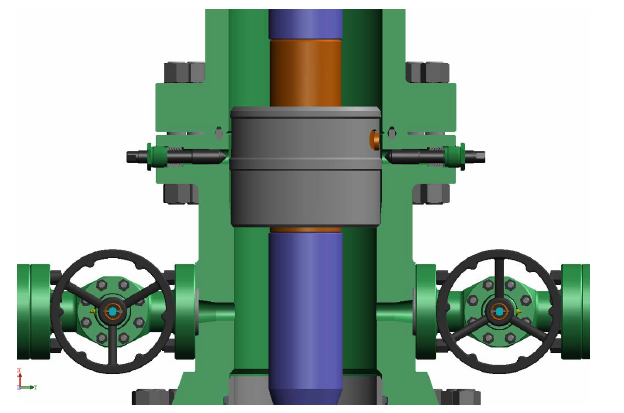

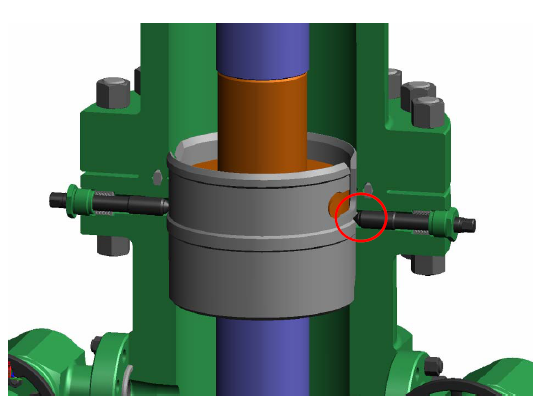

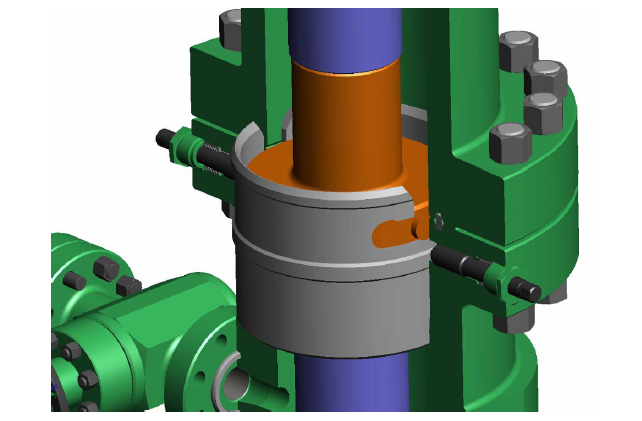

3.5 WD型卡瓦的固定

3.5.1 按厂家推荐扭矩值对称紧固WD型卡瓦螺钉,锁紧卡瓦牙,确保卡瓦牙有效咬合套管。

图十 WD卡瓦牙与套管连接

图十一 套管与卡瓦牙咬合

3.5.2 上提套管头30-35吨,检查卡瓦牙与套管的咬合情况,无相对位移为合格。

3.5.3 检查并锁紧卡瓦螺丝。

3.5.4 再一次用水平尺检查,核实法兰面的水平误差≤1mm。

3.6 9-5/8〞BT密封的注塑及试压

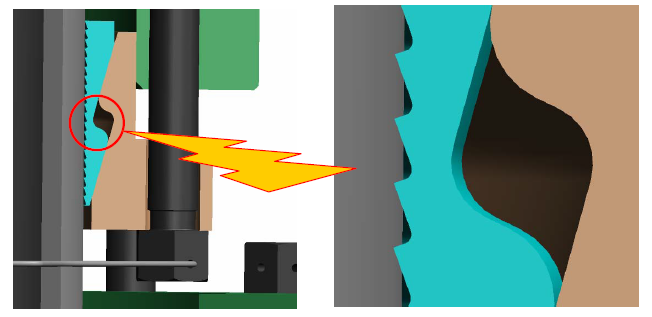

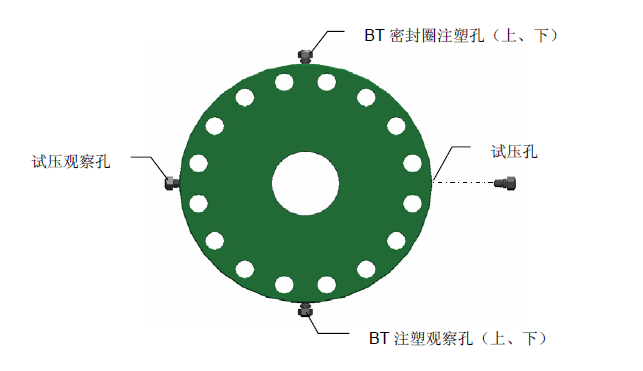

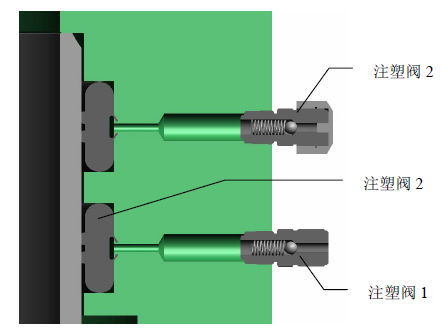

3.6.1 注塑孔及试压孔的结构

图十二 注脂孔及试压孔俯视

图十三 注脂孔剖面

图十四 注脂孔剖面详图

图十五 BT密封圈注脂

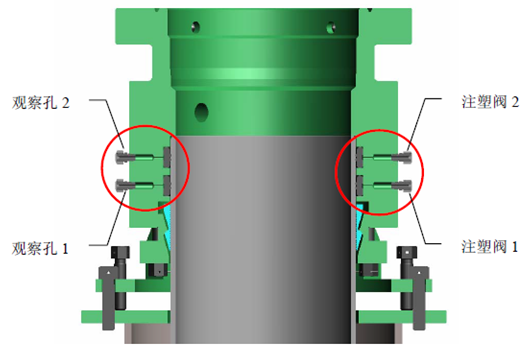

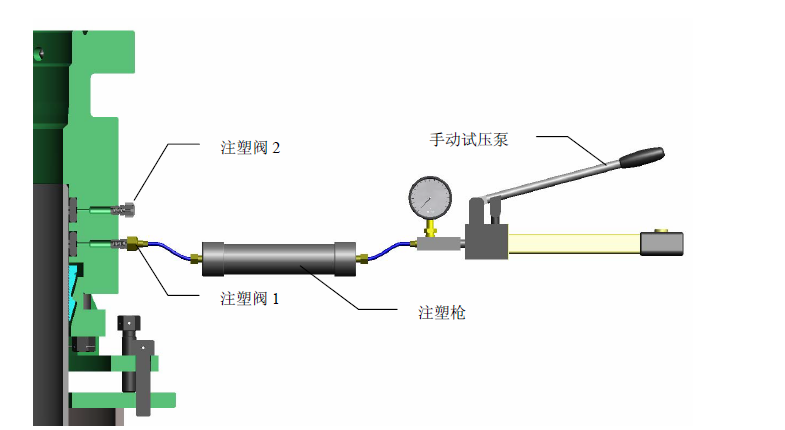

3.6.2 将观察孔1的注塑阀卸掉,把对应的另一侧注塑阀1的护帽卸掉,接试压枪。

3.6.3 注塑阀:又称注塑单流阀、注塑接头,主要起注塑和试压作用。

3.6.4 向BT密封圈内注入润滑油以后,卸掉试压枪,接入注塑枪。

3.6.5 向BT密封圈注塑,直至另一侧观察孔1流出密封脂为止。

3.6.6 恢复观察孔1处的注塑阀,继续注塑升压至试压值,试压值为连接法兰的额定工作压力和套管抗外挤强度80%两者的小值,稳压30分钟,压降小于0.7MPa外观无泄漏为合格。注塑试压不合格,应检查和更换BT密封圈,重新安装套管头。

3.6.7 重复上述动作,对另一个BT处的注塑阀2进行注塑试压。

3.6.8 对套管头两个BT之间环空试压。试压压力为连接法兰的额定工作压力和套管抗外挤强度80%两者的小值,稳压30分钟,压降小于0.7MPa外观无泄漏为合格。

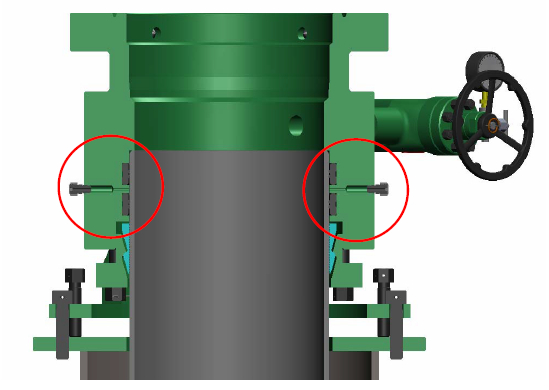

图十六 BT密封圈试压口

3.6.9 P密封与BT密封试压方法相同。

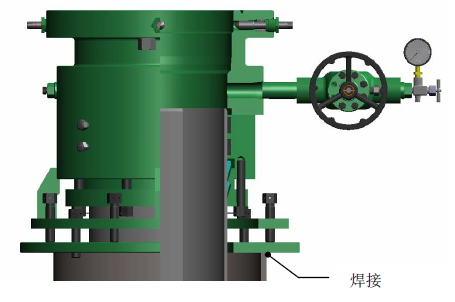

3.6.10 焊接托盘与导管。

图十七 焊接托盘与导管

3.6.11 使用铁丝串联螺帽止退孔,对卡瓦螺丝钉进行防退处理。

图十八 螺帽止退图

3.6.12 在9-5/8〞套管头上安装升高(占位)短节、钻井四通、防喷器组。

3.7 套管头和防喷器组的试压

3.7.1 打开套管头旁通口平板阀。

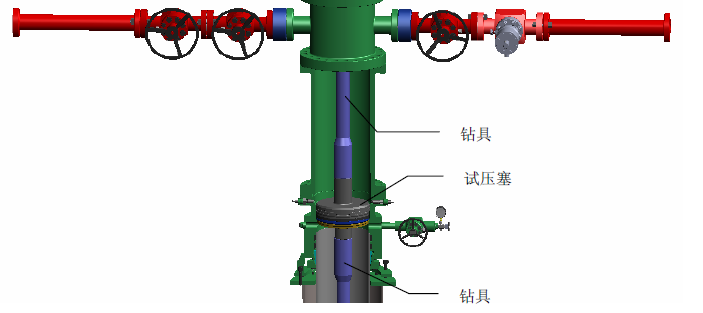

3.7.2 井内下入3-5柱钻杆立柱后,接相应规格的试压塞,再接钻杆立柱。

3.7.3 将试压塞入井,坐入套管头内。

图十九 用试压塞试压

3.7.4 向试压塞上部注入清水(冬季用防冻液),对套管头及以上的所有井控设备进行试压。

3.7.5 试压结束后取出试压塞,将防磨套用取送工具送入,均匀对称地将所有顶丝置于顶紧状态,顶丝到位后,其外露长度应不大于DR值,试压结束。

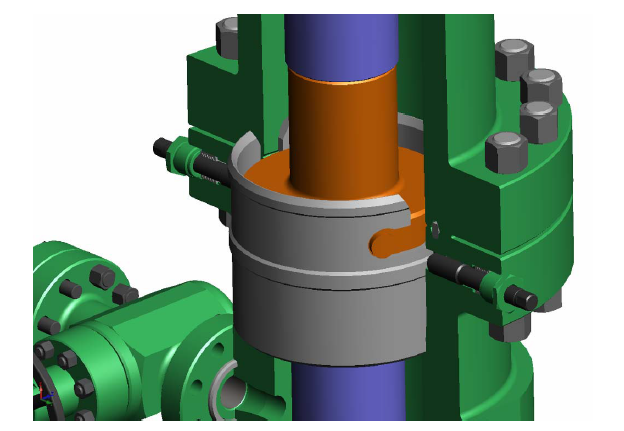

3.8 安装防磨套

3.8.1 取防磨套时,连接防磨套取送工具,缓慢下放至防磨套上部附近。

3.8.2 使防磨套凸销插入防磨套开口。

图二十 取送工具插入防磨套口

3.8.3 动作要求缓慢,保持钻具居中,不能鲁莽造成撞击损坏,松开顶丝到位。

图二十一 取送工具与钻具居中平稳

3.8.4 轻轻旋转钻具半周至一周,确保挂取到位。

图二十二 转动取送工具使凸销挂到位

3.8.5 上提钻具,取出防磨套取送工具及防磨套。

3.8.6 送入防磨套时,程序相反,带好防磨套下送。

3.8.7 到位前,要小心轻放。

图二十三 就位前缓放

3.8.8 到位后,顶紧顶丝,固定防磨套。

图二十四 顶紧防磨套

3.8.9 转动钻具,退出悬挂。

图二十五 退出悬挂防磨套

3.8.10 上提钻具,完成防磨套送入。

3.8.11 进行下一步作业。

第三部分

注意事项

1.安装吊入套管头时,必须注意人身和设备及产品的安全,严禁碰撞.

2.安装密封垫环时,环槽和垫环均应涂微量轻质润滑油,严禁使用钢丝刷清洗密封垫环和槽。

3.法兰的连接螺栓必需对称上紧,丝扣涂少量二硫化钼润滑脂。

4.各密封圈使用前仔细检查外表几何形状,有锈渍和伤痕不能使用,安装时,应涂轻质润滑油。

5.试压后各丝堵应缠绕聚四氟乙烯密封胶带后拧紧,以增强密封性能,防止泄露。

6.完井卡好卡瓦后,如果不即时安装采油树,务必要盖好井口及法兰。